En la industria del plástico, cada segundo cuenta. Un proceso de moldeo por inyección de plástico eficiente no solo mejora la productividad, sino que también impacta directamente en la calidad del producto final. El enfriamiento de moldes de inyección es un factor decisivo que, cuando está bien diseñado, puede marcar la diferencia entre una operación rentable y una llena de retrabajos, tiempos muertos y sobrecostos.

Lejos de ser un simple paso técnico, el enfriamiento representa hasta el 80% del tiempo total del ciclo de producción. Su correcta implementación permite reducir defectos, minimizar tiempos de ciclo y optimizar el uso energético. Aquí encontrarás desde los beneficios más evidentes hasta las tecnologías más avanzadas que hoy lideran el mercado.

Principales desafíos del moldeo por inyección de plástico

Uno de los retos más recurrentes es la falta de uniformidad en el enfriamiento, que puede provocar deformaciones, contracción irregular y defectos estéticos como marcas de flujo o líneas de soldadura.

Otro desafío clave está relacionado con los tiempos de ciclo prolongados, generalmente causados por sistemas de enfriamiento poco eficientes o mal diseñados. Este retraso acumulado reduce la capacidad de producción por turno y eleva los costos operativos. Además, los moldes que no disipan el calor correctamente tienden a generar fallas repetitivas que incrementan el desperdicio de material y requieren mantenimiento constante.

En industrias altamente exigentes, como la automotriz o la médica, estos errores no son una opción. Por eso, implementar un sistema de enfriamiento de moldes de inyección optimizado no es solo una mejora técnica, sino una necesidad estratégica que impacta directamente en la competitividad del negocio.

Ventajas clave de un buen sistema de enfriamiento de moldes de inyección

Contar con un sistema de enfriamiento de moldes de inyección bien diseñado ofrece beneficios significativos para cualquier proceso de moldeo por inyección de plástico. Uno de los más evidentes es la reducción de los tiempos de ciclo, que se traduce directamente en un aumento de la productividad sin comprometer la calidad de las piezas.

Además, un enfriamiento eficiente permite lograr una mayor uniformidad térmica dentro del molde, lo cual mejora la calidad superficial de los productos, reduce defectos comunes y mantiene las tolerancias dimensionales dentro de los rangos establecidos.

Desde el punto de vista económico, también hay un impacto directo: menor consumo de energía, menos piezas rechazadas y menos tiempo de inactividad para mantenimiento.

Tecnologías avanzadas para enfriamiento de moldes

El desarrollo tecnológico ha transformado el panorama del enfriamiento de moldes de inyección, introduciendo soluciones que no solo mejoran el rendimiento, sino que también permiten un control más preciso del proceso de moldeo por inyección de plástico.

Una de las tendencias más destacadas es el uso de canales de enfriamiento conformados, diseñados mediante manufactura aditiva (impresión 3D). Estos canales siguen la geometría de la cavidad del molde de forma más cercana, permitiendo una extracción de calor más uniforme y rápida. El resultado: tiempos de ciclo más cortos y menor deformación de las piezas.

Otra tecnología clave es el uso de sistemas de refrigeración por agua a temperatura controlada, que aseguran una temperatura constante durante toda la inyección. Combinados con sensores inteligentes y controladores térmicos, estos sistemas permiten ajustes automáticos en tiempo real, aumentando la eficiencia del proceso y reduciendo la intervención manual.

Aplicaciones prácticas en sectores clave del plástico

El enfriamiento de moldes de inyección tiene un impacto directo y tangible en múltiples sectores de la industria del plástico. Cada uno presenta desafíos específicos que exigen soluciones térmicas adaptadas para mantener la calidad del producto y la eficiencia del proceso de moldeo por inyección de plástico.

- En el sector automotriz, por ejemplo, es crucial garantizar la estabilidad dimensional de piezas complejas y de gran tamaño. Un sistema de enfriamiento eficiente permite reducir deformaciones y acortar los ciclos de producción, mejorando los tiempos de entrega y la consistencia del producto final.

- En la industria médica, donde los estándares de calidad son extremadamente rigurosos, el control preciso de la temperatura asegura la repetibilidad del proceso y evita defectos que podrían comprometer la seguridad del paciente.

- Asimismo, en sectores como empaque y productos electrónicos, el enfriamiento bien gestionado ayuda a mantener altos volúmenes de producción sin sacrificar acabados superficiales o exactitud en los detalles.

Cómo optimizar tu sistema de enfriamiento de moldes de inyección

Elegir el sistema de enfriamiento de moldes de inyección adecuado es una decisión estratégica que puede transformar por completo los resultados del moldeo por inyección de plástico. Para lograrlo, es clave considerar una serie de factores técnicos que inciden directamente en la eficiencia térmica y la calidad del producto final.

- El diseño del molde debe permitir una distribución uniforme de los canales de enfriamiento, minimizando los puntos calientes.

- El tipo de resina plástica utilizada tiene un impacto directo en la velocidad de enfriamiento requerida, por lo que debe influir en la selección del sistema.

- Los volúmenes de producción y la frecuencia de ciclos determinan la capacidad necesaria del sistema de refrigeración.

Un enfoque eficiente combina diseño térmico inteligente, selección adecuada del sistema de control de temperatura y un monitoreo constante del rendimiento. En este sentido, Mecalor ofrece asesoría técnica especializada, ayudando a las empresas a configurar sistemas personalizados que se alinean con sus objetivos operativos y normativos.

Desde la etapa de diagnóstico hasta la instalación, en Mecalor acompañamos a nuestros clientes con soluciones adaptadas a cada reto productivo, asegurando una implementación sin contratiempos y un retorno de inversión medible en el corto plazo.

Transforma tu proceso de moldeo con soluciones térmicas de alto rendimiento de Mecalor

El enfriamiento de moldes de inyección no es solo una fase más del ciclo productivo, es el punto de control donde se define la calidad, eficiencia y rentabilidad de cada pieza moldeada. En un entorno industrial donde el margen de error se reduce al mínimo, contar con un sistema térmico inteligente y personalizado marca la diferencia.

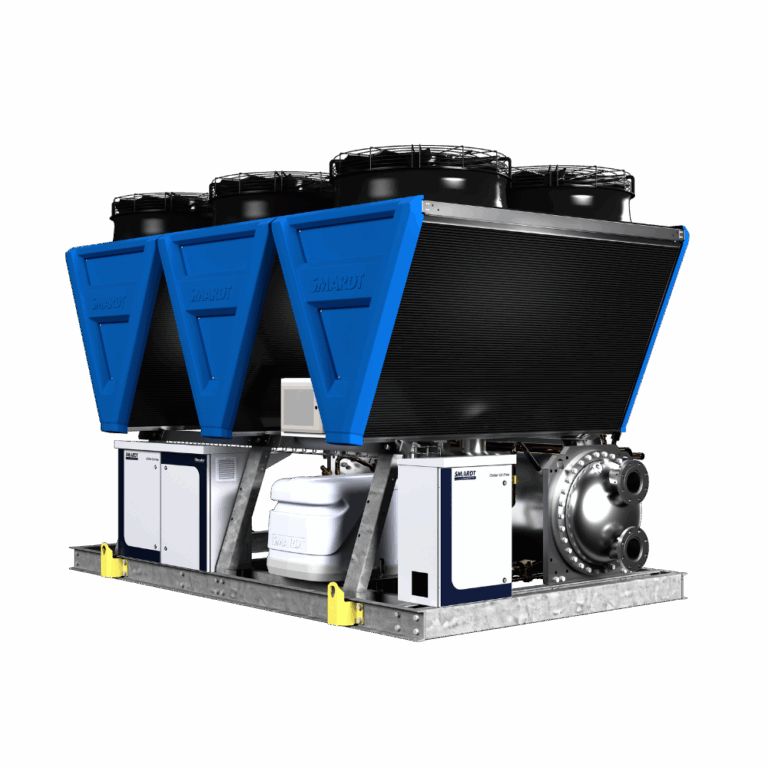

Si estás buscando optimizar tu proceso de moldeo por inyección de plástico, reducir costos operativos y elevar la calidad de tu producción, es momento de dar el siguiente paso. En Mecalor, combinamos más de 60 años de experiencia en ingeniería térmica con tecnologías de vanguardia, como nuestros Chillers Mecalor diseñados para proporcionar el control de temperatura preciso y estable que requieren los moldes de inyección, junto con soporte técnico local para brindarte soluciones a la medida de tus necesidades específicas.

Contactanos y descubre cómo nuestros Chillers y nuestra experiencia pueden ayudarte a mejorar radicalmente tu proceso, implementando sistemas diseñados para alcanzar el máximo rendimiento y eficiencia en cada ciclo de inyección.